节能工程解决方案资深供应商

服务咨询热线

137-0159-7080

服务咨询热线

137-0159-7080

项目需求:河北石家庄一金属制品厂有钢管喷涂热固化需求,温度要求在60-80℃,现在用的是电加热炉提供热能,能耗太大,寻求节能改造方案!

节能改造建议:可用空气能热泵替代电加热炉。其制热效率达2.5-4.0,能耗降60%-75%,适配当地气候,改造周期1-2周,使用寿命10-15年,降本且保障生产。

一、传统电加热的痛点:能耗高、效率低

当前广泛使用的电加热固化炉,依赖电阻发热直接烘烤工件,其核心问题在于:

热效率低下:电能转化为热能的效率通常不足50%,大量能源浪费在空气加热和设备散热中;

运行成本高昂:电费占涂装线总能耗的40%以上,某铝材厂统计其电加热固化成本高达1.4元/㎡;

温控精度不足:影响涂层固化质量,易导致流平不均或附着力下降。

二、空气能热泵:节能原理与技术优势

空气源热泵通过逆卡诺循环原理,从环境中提取免费热能,实现超高效供热:

能效比突破300%:1度电可搬运3份以上空气中的热能,相较纯电加热节能50%-70%;

精准控温:输出温度稳定在55℃±1℃,很好匹配60-80℃的低温固化工艺;

智能除湿:部分机组集成开闭环除湿功能,加速漆膜水分挥发,缩短固化时间20%以上。

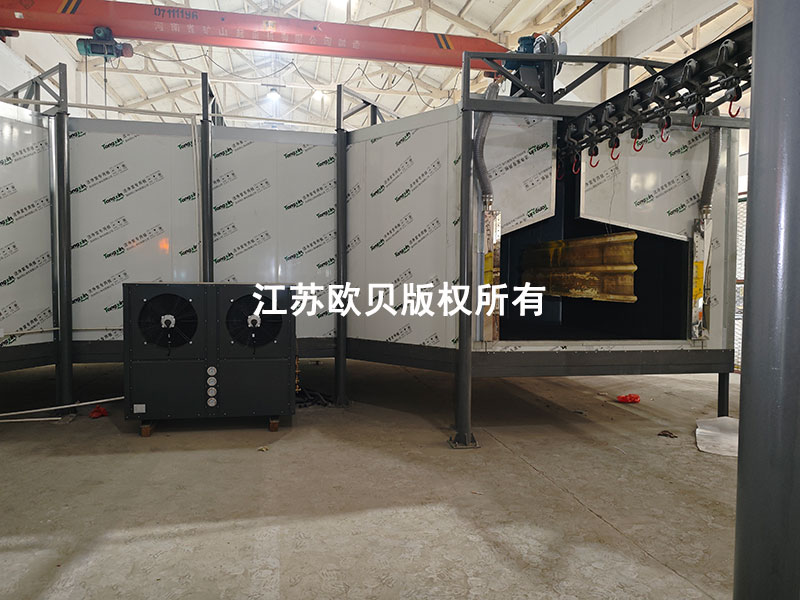

三、实战案例:南京钢管烘干项目的节能启示

江苏某钢管厂水性漆烘干线改造具有代表性:

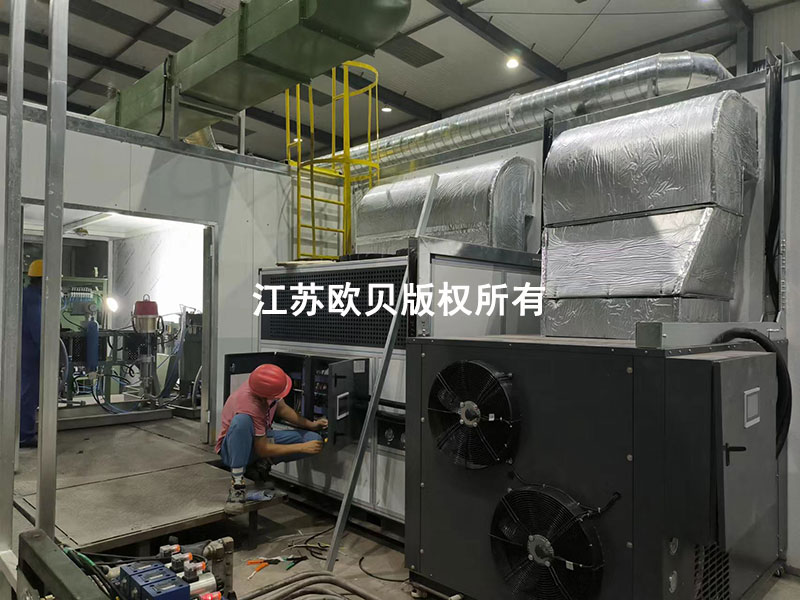

采用4台空气能热泵机组组合(2台开闭环+2台开环),替代原有电加热系统;

烘房设计为上下循环风道,配合75mm岩棉保温层减少热散失;

结果:能耗成本从1.2元/㎡降至0.35元/㎡,年节省能源费用超百万!

四、热泵系统设计的三大关键点

热回收设计

在烘箱出口加装风幕隔绝热泄漏,并回收余热预热新风,减少40%冷空气侵入导致的能耗;

梯度加热策略

参考金属管连续喷涂系统,采用预热段(40℃)→固化段(65℃)→流平段(55℃)的分区温控,优化涂层流平性;

智能联控系统

集成温度传感器与PLC控制器,实时调节热泵输出功率,避免过烘烤。

五、某铝材厂喷涂线改造数据对比:

指标改造前(电加热)改造后(热泵+余热回收)

吨能耗成本100-120元55-60元

年节省费用—280万元

碳排放量高降低45%

六、热泵替代电加热的长期价值

投资回收期短:设备改造成本通常在1-2年内通过电费差额收回;

环保合规性提升:减少超70%的间接碳排放;

拓展工艺可能性:如某铜矿球磨机采用低温固化涂层后,维护周期从3个月延长至18个月。

对仍受困于电加热高能耗的企业而言,空气能热泵不仅是技术升级,更是一场成本革新。随着热泵在80℃以下温区的技术日益成熟,“以空气代电”已成为涂装固化领域不可逆的浪潮。

立即行动:获取《钢管热固化热泵方案书》,定制您的专属节能路径!